發布時間:2025 09/12

309s不銹鋼無縫管的制造難度明顯比普通不銹鋼材料大,它的挑戰性源于高合金特性與工藝要求的雙重制約。這種23Cr-13Ni系奧氏體不銹鋼在無縫管制造過程中需要克服材料特性與工藝適配性的多重障礙,具體體現在以下關鍵維度:

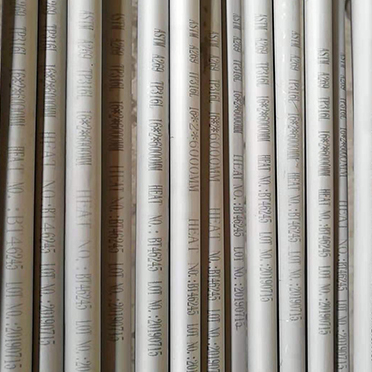

309s不銹鋼無縫管的高合金含量(23%鉻、13%鎳)使其在熱加工時變形抗力達到普通304不銹鋼的1.5-2倍。這種特性導致穿孔階段需要將坯料加熱至1200℃以上才能實現塑性變形,而溫度控制偏差超過±20℃即可能引發內折缺陷。其熱膨脹系數(16.0×10??/℃)與導熱性的特殊組合,使得軋制過程中溫度梯度控制尤為關鍵,局

部過熱會導致晶粒粗化,影響后續冷加工性能。材料標準GB/T 24511-2017對磷(≤0.035%)、硫(≤0.030%)等雜質元素的嚴苛限制,進一步提高了冶煉純凈度要求。

在穿孔工序中,309S的高溫強度(900℃時抗拉強度≥450MPa)要求頂頭設計必須采用特殊合金材質,且工作表面粗糙度需控制在Ra0.4μm以下以降低摩擦阻力。三

輥斜軋時,軋輥開口度需比普通不銹鋼減小15%-20%以克服材料回彈,但過小的開口度又會增加內棱缺陷風險。延伸軋制階段,由于309S的導熱系數較低(約15W/m·K),必須采用多道次小變形量工藝,單道次壓下量通常限制在12%-18%范圍內,顯著降低生產效率。定徑工序中,張力減徑機的溫度閉環控制系統精度需達到±5℃,否則易產生壁厚不均問題。

冷軋過程中,309S的加工硬化率比304不銹鋼高30%-40%,每道次變形量超過25%即需進行中間退火。多輥式冷軋機的軋輥必須采用高硬度合金鋼(硬度≥HRC60),且表面鍍鉻層厚度需維持8-12μm以保障表面質量。固溶處理要求1050-1100℃水淬,冷卻速率需≥50℃/s以確保完全固溶,任何冷卻不均都會導致碳化物析出,引發晶間腐蝕。酸洗工序需采用硝酸+氫氟酸混合液,但HF濃度必須控制在3%-5%范圍內,過高會導致過腐蝕,過低則無法去除氧化層。最終拋光需達到400目鏡面標準,對

研磨介質粒徑分布(D50=1-2μm)和壓力(0.3-0.5MPa)有嚴格參數要求。

309s不銹鋼無縫管的缺陷檢測需綜合運用渦流、超聲波和滲透三種探傷方法,其中內折缺陷的檢出率要求達到99.9%以上。晶間腐蝕測試必須按GB/T 4334標準進行65%硝酸沸騰試驗,晶間腐蝕速率需≤0.1mm/a。尺寸公差控制方面,外徑偏差需控制在±0.5%D以內,壁厚偏差±7.5%t,這對冷軋機的輥系精度提出了極高要求。成品管還需進行980℃×24h的抗氧化試驗,表面氧化膜增重不得超過1.0mg/cm2。這些嚴苛的質量標準使得309S無縫管的合格率通常比304不銹鋼低15%-20%。

綜上,309s不銹鋼無縫管的制造是材料科學、工藝工程和質量控制的綜合體現,其難度不僅體現在單一工序的技術要求上,更在于全流程各環節的精密協同。這種高

難度制造過程也直接決定了其產品價值,同等規格下309S無縫管的價格通常是304產品的1.8-2.5倍。